jueves, 22 de mayo de 2008

CPM

Un proyecto puede tener varias rutas críticas paralelas. Una ruta paralela adicional a través de la red con las duraciones totales menos cortas que la ruta crítica es llamada una sub-ruta crítica.

Originalmente, el método de la ruta crítica consideró solamente dependencias entre los elementos terminales. Un concepto relacionado es la cadena crítica, la cual agrega dependencias de recursos. Cada recurso depende del manejador en el momento donde la ruta crítica se presente.

A diferencia de la técnica de revisión y evaluación de programas (PERT), el método de la ruta crítica usa tiempos ciertos (reales o determinísticos). Sin embargo, la elaboración de un proyecto en base a redes CPM y PERT son similares y consisten en:

*Identificar todas las actividades que involucra el proyecto, lo que significa, determinar relaciones de precedencia, tiempos técnicos para cada una de las actividades.

*Construir una red con base en nodos y actividades (o arcos, según el método más usado), que implican el proyecto.

*Analizar los cálculos específicos, identificando las rutas críticas y las holguras de los proyectos.

En términos prácticos, la ruta crítica se interpreta como la dimensión máxima que puede durar el proyecto y las diferencias con las otras rutas que no sean la crítica, se denominan tiempos de holgura.

Ventajas de PERT

*Proporciona a la gerencia un enfoque para mantener la planeación actualizada al irse cumpliendo los diversos eventos y a medida que las condiciones cambian.

*Permite a la gerencia prever rápidamente el efecto de las desviaciones respecto al plan, y en consecuencia realizar una acción correctiva anticipada en las áreas con problemas latentes y no después de que los casos ocurran.

*Proporciona una manera de pensar en todos los pasos e interrelaciones de un proyecto en forma metódica, para reducir la posibilidad de pasar por alto ciertas actividades y eventos.

*Proporciona un numero de verificaciones y salvaguardas para evitar que se incurra en errores al desarrollar un plan.

PERT

Gráfica Gantt

ORDEN DE COMPRA Y REQUISICION DE COMPRA

Es una solicitud escrita a un proveedor, por determinados artículos a un precio convenido. La solicitud también especifica los términos de pago y de entrega.

La orden de compra es una autorización al proveedor para entregar los artículos y presentar una factura.

Todos los artículos comprados por una compañía deben acompañarse de las órdenes de compra, que se enumeran en serie con el fin de suministrar control sobre su uso.Por lo general se incluyen los siguientes aspectos en una orden de compra:

- Nombre impreso y dirección de la compañía que hace el pedido

- Número de orden de compra

- Nombre y dirección del proveedor

- Fecha del pedido y fecha de entrega requerida

- Términos de entrega y de pago

- Cantidad de artículos solicitados

- Número de catálogo

- Descripción

- Precio unitario y total

- Costo de envío, de manejo, de seguro y relacionados. Costo total de laorden

- Firma autorizada

El original se envía al proveedor y las copias usualmente van al departamento de contabilidad para ser registrados en la cuenta por pagar y otra copia para el departamento de compras.

Requisición de compra

Una requisición de compra es una solicitud escrita que usualmente se envía para informar al departamento de compras acerca de una necesidad de materiales o suministros.

Las requisiciones de compra están generalmente impresa según las especificaciones de cada compañía, la mayor parte de los formatos incluye:

- Numero de requisición

- Nombre del departamento o persona que solicita

- Cantidad de artículos solicitados

- Identificación del número de catálogo

- Descripción del artículo

- Precio unitario

- Precio total

- Costo de embarque, de manejo, de seguro y costos relacionados

- Costo total de requisición

- Fecha del pedido y fecha de entrega requerida

- Firma autorizada.

CADENA SUMINISTRO

Aunque en el cuerpo de conocimiento existe una clara diferencia entre "Cadena de Abasto" y "Logística", en la práctica diaria esa diferenciación se ha ido perdiendo, por lo que es común utilizar ambos términos indistintamente; sin embargo, es importante entender las definiciones precisas dadas por el Council of Supply Chain Management Professionals (CSCMP), la autoridad más importante en la materia a nivel mundial.

Proceso de compras

- La requisición de compra es el documento formal para solicitar al Departamento de Compras la adquisición de cualquier producto o material.

- Sólo se recibirán requisiciones de compra llenadas en forma clara, completa y detallada con la información requerida en cada campo, presentando original y copia.

- Todas las requisiciones deben ser autorizadas por el Director de División, así como por el responsable de ejercer el presupuesto.

- La utilización de formatos para la requisición de artículos debe ser la mínima posible y el usuario deberá agrupar los artículos según su género.

- Toda requisición de compra igual o mayor a $100,000.00 se someterá revisión del Comité de Compras. Este rubro incluye las compras por proyecto.

- El Departamento de Compras tendrá información sobre la requisición en un plazo mínimo de 48 hrs. a partir de su recepción.

- Es indispensable que el usuario conserve el número de pedido que le fue asignado a su requisición, sirviéndole también para cualquier aclaración durante el proceso.

- El tiempo de entrega del material solicitado dependerá de los tiempos pactados por el Departamento de Compras y/o de la existencia y condiciones que el proveedor indique.

- En caso de presentarse algún problema para la adquisición de los bienes solicitados, Compras informará de la situación al usuario y le ofrecerá otras alternativas para realizar la compra.

MODELIZACION Y PUNTO DE REORDEN

En otras palabras, se trata usar un modelo irreal o ideal, y reflejarlo sobre un objeto, crear una figura, una escultura,...

Un modelo es una simplificación de la realidad, se recogen aquellos aspectos de gran importancia y se omiten los que no tienen relevancia para el nivel de abstracción dado. Se modela para comprender mejor un sistema. Los sistemas complejos no se pueden comprender en toda su completitud (según el en foque de Dijkstra: "divide y vencerás").

Principios de modelado

Primero: la elección de los modelos tiene una profunda influencia en el acometimiento del problema y en como se da forma a la solución.

Segundo: los modelos se pueden representar en distintos niveles de detalle, los analistas se suelen centrar en el qué, mientras que los diseñadores en el cómo.

Tercero: los mejores modelos se mantienen ligados a la realidad.

Cuarto: un único modelo no es suficiente. Cualquier sistema no trivial se aborda mejor mediante un pequeño conjunto de modelos casi independientes, es decir, que se puedan construir y estudiar por separado pero que estén interrelacionados

El punto de reorden es el nivel de inventario que determina el momento en que se debe colocar una ordenpunto de reorden = plazo de tiempo en semanas X consumo semanal

STOCK DE SEGURIDAD

En este ámbito deberán incluirse todos los relacionados con inventarios. Estos serian entre otros costos de almacenamiento, deterioros y degradación de mercancías almacenadas, entre ellos también tenemos los de rupturas de stocks, en este caso cuentan con una componente fundamental los costos financieros de las existencias, todo estos ya serán explicados mas adelante.

Cuando se quiere conocer, en su conjunto los costos de los inventarios habrá que tener en cuenta todos los conceptos indicados. Por el contrario, cuando se precise calcular los costos, a los efectos de toma de decisiones, (por ejemplo para decidir el tamaño optimo del pedido), ya que los costos no evitables, por propia definición permanecerán afuera sea cual fuere la decisión tomada.

lunes, 19 de mayo de 2008

MODELO DE TAMAÑO DEL LOTE ECONÓMICO BÁSICO (EOQ)

Nivel de inventario

Tasa de utilización

Cantidad ordenada = Q

(nivel máximo de inventario) Inventario promedio (Q/2)

Inventario mínimo 0

Tiempo

Figura 1. Utilización del inventario a través del tiempo.

VARIABLES

Q = número de piezas por orden.

Q* = número óptimo de piezas por orden (EOQ).

D = demanda anual en unidades para el producto del inventario.

S = costo de preparación para cada orden.

H = costo de manejo del inventario por unidad por año.

N = número esperado de órdenes.

T = tiempo esperado de órdenes.

CT = costo total.

Costo anual de preparación = (Número de órdenes colocadas/año)(Costo de preparación/orden)

Costo anual de manejo = (Nivel promedio de inventario)(Costo de manejo/unidad/año)

La cantidad óptima de cada orden se encuentra cuando el costo anual de preparación es igual al costo anual de manejo, es decir:

Para resolver Q*, sencillamente se multiplican los términos, el denominador por el numerador del miembro contrario y se despeja Q a la izquierda del signo de igual.

Número esperado de órdenes colocadas durante el año (N) y el tiempo transcurrido entre las órdenes (T).

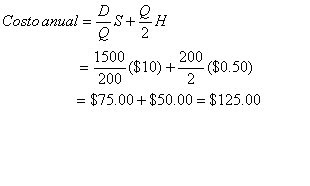

Costo total anual = Costo de preparación + Costo de manejo

EJEMPLO

Sharp, Inc., una empresa que comercializa las agujas hipodérmicas indoloras en los hospitales, desea reducir sus costos de inventario mediante la determinación del número de agujas hipodérmicas que debe obtener en cada orden. La demanda anual es de 1000 unidades; el costo de preparación o de ordenar es de 10 dólares por orden; y el costo de manejo por unidad de año es de 50 centavos de dólar. Utilizando estos datos, calcule el número óptimo de unidades por orden (Q*), el número de órdenes (N), el tiempo transcurrido (T), y el coso total anual del inventario. Utilizar un año laboral de 250 días.

El modelo EOQ tiene otra distinción importante; es un modelo robusto. El modelo robusto se refiere a que éste proporciona respuestas satisfactorias aun con variaciones substanciales a otros parámetros. Un modelo robusto es ventajoso. El costo total del EOQ cambia un poco en las cercanías del mínimo. Esto significa que los costos de preparación, los costos de manejo, la demanda y aun el EOQ representan pequeñas diferencias en el costo total.

EJEMPLO :

Utilizando los datos del ejemplo 3. Si la administración subestima la demanda total anual en un 50% (por decir, que en realidad sea de 1500 unidades en lugar de las 1000 unidades) mientras que se utiliza la misma Q, el costo anual del inventario se incrementa sólo en 25 dólares (1000 dólares contra 125 dólares) o 25 % como se muestra abajo. En forma similar, si la administración recorta el tamaño de la orden en un 50% de 200 a 100, el costo se incrementa en 25 dólares (100 dólares contra 125 dólares) o 25 por ciento:

a) Si la demanda del ejemplo 3 es en realidad de 1500 en lugar de 100, pero la administración utiliza una EOQ de Q = 200 (cuando debe ser Q = 244.9 basándose en D = 1500), el costo total se incrementa en 25%.

b) Si el tamaño de la orden se reduce de 200 a 100, pero todos los demás parámetros permanecen constantes, el costo también se incrementa el 25%:

El Economic Order Quantity, o EOQ, constituye actualmente uno de los sistemas de administración de inventarios. Creado a principios del sigloXX, el EOQ es un método que, tomando en cuenta la demanda, el costo por mantener (en inventario), y por ordenar, así como el costo del artículo, produce como salida la cantidad óptima a ordenar, para minimizar costos por mantenimiento de los artículos.

El principio del EOQ es simple, y se basa en encontrar el punto en el que los costos por ordenar artículos y los costos por mantenerlos en inventario son iguales.

Se trata de un método que no da una solución óptima, pero sí se aproxima a ésta. Otro de sus defectos, es que considera una demanda determinística.

Método de inventario cíclico del inventario

El inventario cíclico es un método de inventario en el que el inventario se cuenta a intervalos regulares durante el ejercicio. Dichos intervalos (o ciclos) dependen del indicador de inventario cíclico establecido en los materiales.

El inventario cíclico permite contar con más frecuencia los artículos de alta rotación que los artículos obsoletos, por ejemplo.

Procedimiento general

En el registro maestro de materiales (datos de almacén), se marcan todos los materiales que deben incluirse en el inventario cíclico, mediante un indicador de inventario cíclico. El indicador de inventario cíclico se utiliza para agrupar los materiales en diversas categorías de inventario cíclico (por ejemplo, A,B,C y D). En cada categoría se definen los intervalos de tiempo del recuento de materiales.

Se pueden marcar los materiales del siguiente modo:

- Manualmente en el registro maestro de materiales (datos de almacén)

- Automáticamente con el análisis ABC

Para realizar un análisis ABC, utilice el programa RMCBIN00. En dicho análisis, el sistema asigna los materiales a las categorías individuales, según el consumo o las necesidades. También se puede especificar si en el análisis sólo deben considerarse los materiales con indicador de inventario cíclico, o bien deben considerarse todos los materiales. El indicador de inventario cíclico puede actualizarse automáticamente mientras se ejecuta el análisis ABC.

Para planificar el inventario cíclico, se ejecuta el programa RM07ICN1 a intervalos regulares. Dicho programa verifica todos los materiales de inventario cíclico para determinar si debe hacerse un inventario.

Si es necesario hacer inventario de un material, se utiliza el programa que genera juegos de datos batch input para crear documentos para inventario. Sólo se crean documentos para inventario del tipo de stocks 1 (stock de libre utilización). La fecha de recuento prevista se calcula del siguiente modo:

- Fecha de último inventario + intervalo predefinido.

El intervalo de inventario de cada indicador de intervalo cíclico se define en el Customizing.

Para crear documentos para inventario, es necesario procesar los juegos de datos batch input.

Realice el inventario. Cuando se contabilizan las diferencias de inventario, la fecha de recuento real queda registrada en los datos de inventario del material como la fecha del último inventario.

Para obtener más información sobre los programas utilizados en el inventario cíclico, consúltese la documentación de report relevante.

Etapas generales del inventario cíclico

El inventario cíclico de materiales está formado por las siguientes etapas:

Marca de materiales del inventario cíclico

Esta etapa sólo es necesaria si se realiza un inventario cíclico por primera vez o si se desea actualizar los indicadores de inventario cíclico.

En el registro maestro de materiales (datos de almacén), se actualiza el indicador de inventario cíclico de todos los materiales a incluir en el inventario cíclico.

Se puede activar el indicador de uno de los siguientes modos:

- Actualización manual del indicador en el registro maestro de materiales (datos de almacén). Para actualizarlo, seleccione Material Modificar en el menú Maestro de materiales.

- Actualización automática del indicador durante la ejecución del análisis ABC. En tal caso, seleccione Procedimientos especiales Intervalo cíclico Fijar indicador IC.

Creación de documentos para inventario cíclico

Para crear documentos para inventario, realice lo siguiente:- En el menú de inventario, marque Procedimiento especial Inventario cíclico Crear documento para inventario. Aparecerá la pantalla inicial de la función.

- Actualice los datos en la pantalla inicial.

- Realice la valoración.

- Para generar el juego de datos batch input, seleccione Tratar Generar juego de datos en el menú.

- Para procesar el juego de datos, seleccione Sistema Servicios Batch input Tratar en el menú.

- Haga inventario de los documentos para inventario creados.

CONTROL DE INVENTARIOS

Inventarios son bienes tangibles que se tienen para la venta en el curso ordinario del negocio o para ser consumidos en la producción de bienes o servicios para su posterior comercialización. Los inventarios comprenden, además de las materias primas, productos en proceso y productos terminados o mercancías para la venta, los materiales, repuestos y accesorios para ser consumidos en la producción de bienes fabricados para la venta o en la prestación de servicios; empaques y envases y losinventarios en tránsito.La base de toda empresa comercial es la compra y venta de bienes o servicios; de aquí la importancia del manejo del inventario por parte de la misma. Este manejo contable permitirá a la empresa mantener el control oportunamente, así como también conocer al final del período contable un estado confiable de la situación económica de la empresa.Ahora bien, el inventario constituye las partidas del activo corriente que están listas para la venta, es decir, toda aquella mercancía que posee una empresa en el almacén valorada al costo de adquisición, para la venta o actividades productivas.Por medio del siguiente trabajo se darán a conocer algunos conceptos básicos de todo lo relacionado a los Inventarios en una empresa, métodos, sistema y control.

VARIABLES QUE SE UTILIZAN EN LOS INVENTARIOS:

Q=No. de piezas por orden

Q*=No. optimo de piezas por orden

Q*=√2DS/H

D= demanda anual en piezas para el Producto del Inventario

S= costo de prep. de la orden Cp= (D/Q)*S

H=costo del manejo del Inv. por unidad

N= no. esperado de ordennes

T=tiempo esperado de ordenes

CT= costo total

N=D/Q* T= (No. de días laborados/año)/N

CT=(D/Q)S+(Q/2)H

Para calcular el costo total debemos considerer todas las parcialidades referidas a los costos minimos.

CT o T=P(unitario)*D+costo de preparacion

MODELOS MATEMATICOS

1. Encontrar un problema del mundo real

2. Formular un modelo matemático acerca del problema, identificando variables (dependientes e independientes) y estableciendo hipótesis lo suficientemente simples para tratarse de manera matemática.

3. Aplicar los conocimientos matemáticos que se posee para llegar a conclusiones matemáticas.

4. Comparar los datos obtenidos como predicciones con datos reales. Si los datos son diferentes, se reinicia el proceso.Es importante mencionar que un modelo matemático no es completamente exacto con problemas de la vida real, de hecho, se trata de una idealización.Hay una gran cantidad de funciones que representan relaciones observadas en el mundo real; las cuales se analizarán en los párrafos siguientes, tanto algebraicamente como gráficamente.

viernes, 18 de abril de 2008

Ejercicio del Método de Vogel

Metodo de Vogel (VAM)

miércoles, 16 de abril de 2008

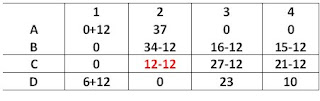

Ejercicio de Asignaciòn

Los valores mas pequeños son 0,0,5,21

Ahora los nuevos valores son:

Ahora los nuevos valores son: En esta tabla solo tenemos 3 lineas parciales por lo que todavia no hayamos lo optimo por lo que tenemos que hacer otra tabla.

En esta tabla solo tenemos 3 lineas parciales por lo que todavia no hayamos lo optimo por lo que tenemos que hacer otra tabla.

Podemos observar que las lineas indican que 3=4 no es optimo seguimos buscando asignar recursos a las actividades

Podemos observar que las lineas indican que 3=4 no es optimo seguimos buscando asignar recursos a las actividades

Interpretacion:

Asignaciòn

m= n

ai = 1 para todas las (i)

bj = 1 para todas ls (j)

Lo anterior significa que el número de orígenes o el numero de recursos debe ser igual al numero de destinos o de asignaciones, y que cada origen o recurso con relación al destino o asignación debe corresponder a uno. Igualmente se requiere que:

Xij = 0 o Xij = 1

Es decir, que cada origen o recurso tiene que estar "asignado" o seleccionado exclusivamente a un destino o auna utilizacion única. Por lo tanto, el problema consiste en determinar como se debe hacer la asignación de recursos para minimizar ya sea el costo, el tiempo, las perdidas, la falta de eficiencia etc.

La técnica mas recomendable para solucionar este tipo de problemas es a través del Método Húngaro el cual consiste en:

1. Balancear el modelo (filas, columnas)

2.Para todo renglón escogemos el menor valor y restarlos a todos los demás en el mismo renglón

3.Para cada columna escogemos el menor valor y restarlos de todos los demás en la misma columna

4. Tachar el mínimo numero de lineas verticales y horizontales de forma que todos los ceros quedan tachados

5. Usar el criterio de optimizacion

6.Seleccionar el menor valor no tachado de toda la matriz. El valor restarlo de todo elemento no tachado y sumarlo a los elementos en al interacción de dos lineas.

7. Hacer los pasos en forma sucesiva buscando tachar todos los ceros, regresar al paso 4 hasta que cada renglón y cada columna tengan una sola asignación.

Para caso de maximizacion:

Seleccionamos el mayor elemento de toda la matriz, este valor restarlo de todos los elementos, los valores negativos representan los costos de oportunidad, lo que indica que se deja de ganar o producir.

Ejercicio del Mètodo Dual

Sea Max: z= 3x+5y

Sujeta a:

x≤ 4

y ≤ 6

3x + 2y ≤ 18

x + 4y ≤ 10

Entonces:

z Min = 4z1 + 6z2 + 18z3 +10z4

Ponemos los coeficentes disponibilidad en forma de vector columna (matriz) Primal.

b=

4

6

18

10

bT= 4 6 18 10

Restricciones:

A=

1 0

0 1

3 2

1 4

AT=

1 0 3 1

0 1 2 4

Funcion Objetivo

C= 3 5

CT=

3

5

El resultado, como consecuencia de un sistema primal a un sistema dual queda de la sigueinte manera:

AT=

1 0 3 1

0 1 2 4

BT= 4 6 18 10

CT=

3

5

domingo, 13 de abril de 2008

Método Dual

El problema primal puede tener más restricciones que variables esto significa la solución "Dual". Y debe resolverse por nuevas restricciones.

1. Si el primal se refiere a maximizar el problema Dual sera minimizar

2. Los coeficientes de la funcion objetivo del primal seran los coeficientes del vector de disponibilidad de recursos en el Dual.

3. Asi los coeficientes del vector disponibilidad de recursos del problema primal seran los coeficientes de la funcion objetivo (vector costos, precios o utilidad) en el problema Dual

4. Los coeficientes de las restricciones en el primal (transpuesta de la matriz), sera la matriz de los coeficientes en el Dual.

5.Los signos de desigualdad del problema dual son contrarios a los del problema primal.

6.Las variables "x" del primal se convierten en nuevas variables "y" en el Dual.

Ejercicio de Esquina Noroeste

La planta 1 tiene 7 autos en stock, l aplanta 2 tiene 13 y la planta 3 tiene 3. El costo de enviar un auto de la planta a la agencia se puede ver en la tabla.

M+n-1 = 3+5-1= 7 casillas asignadas

Ejercicio del Método de Transporte

*Cuando no se cubren todas las cantidades de Demanda u Oferta, se agrega una columna ficticia

Método de Transporte

a) Oferta = Demanda

b) Debe haber linealidad

c) n= filas m= columnas n+m-1

*Basandose en el Método de la Esquina Noroeste

Método de las 2 Fases

Fase 1. Formula un nuevo problema reemplazando la funcion objetivo por la suma de variables artificiales

La nueva funcion objetivo se minimiza sujeta a las restricciones del problema original. Si el problema tiene un espacion factible el valor mínimo de la F.O. óptima cera cero, lo cual indica que todas las variables artificiales son cero. En este momento pasa a la fase 2.

*Si el valor mínimo de la F.O. óptima es mayor que cero el problema no tiene solución y termina anotándose que no existen soluciones factibles.

Fase 2. Utilice la solución óptima de la fase 1 como solución de inicio para el problema original. En este caso la F.O original se expresa en términos de las variables no básicas utilizando las eliminaciones usuales , Gauss- Jordan.

Ejercicio del Método de la gran "M"

1. Pasar a la forma Estandar el Modelo Matemático

2. Agregar variable artificial donde no hay variable de holgura

3.Penalizar las variables artificiales en la funcion objetivo asignando coeficiente positivo muy grande "M" (minimizar = +M, maximizar= -M)

4.Quitar las "m" de la columna artificial, ya teniendo solucion inicial

5.Se aplica el Método Simplex

Maximizar z= 3x1 + 5x2

x1 ≤ 4

2x2 ≤ 12

3x1+2x2=18

x1, x2 ≥ 0

*La funcion objetivo se debe penalizar con -M, por ser maximizacion y para hacer z=0 por lo tanto:

z= 3x1 + 5x2 -M, entonces: z-3x1-5x2+M= 0

x1 + H1 = 4

2x2 +H2 = 12

3x1 + 2x2 + A1 = 18

(-MR4+R1)

-3R2+R4; (3M+3)R2+R1

R4(-2)+R3 ; R4 (2M+5)+R1

R3(-1)+R2 ; R3 (9/2)+R1 ; R3(3/2)+R4

Solucion:

x= 2

x2=6

H1=2

x1 + H1 = 4

2x2 + H2 = 12

3x1+2x2 +A1 = 18

Entonces:

2+2 = 4

2(6) + 0 = 12

3(2) + 2(6) +0 =18

sábado, 12 de abril de 2008

Método de la Gran "M"

Llgara el momento en uqe "w" salga de la base, en este momento W= 0 y esto indica hber regresado al problema original, pero si se llega a w›0, entonces el problema no tiene solucion.

Min z= Cx + Mw

Sujeta a restricciones y penalizando a Zw1 - Cw1

Condicion de introduccion de las variables

≥ Resta

≤ Suma

Minimización

Para el caso de Minimizacion (Simplex o Tabular)

Los sistemas de inecuaciones que no tengan solucion se deben resolver por los metodos siguientes:

El Metodo de la Gran M

Metodo de las Dos Fases

jueves, 28 de febrero de 2008

Ejercicio de Metodo Simplex (Maximización)

--------

* Hacer cero los valortes de la columna pivote incluyendo la funcion objetivo

*Ahora tomamos el -1/2 como negativo para indicar la columna pivote y la variable que entra a la base es "x"

* Dividimos los valores solución entre los valores de la columna pivote para hallar la fila pivote y donde se crucen tendremos el pivote operacional.

2/ 1/2 = 4

1/ 1/2 = 2

Pivote operacional = 1/2

---------

*La intencion de hacer 1 el pivote operacional es con la finalidad de hacer "ceros" la columna pivote incluyendo la funcion objetivo.

6. Sustituyendo en la ecuacion original

x =2

y = 1

x + 2y ≤ 4

x + y ≤ 3

2 +(1) ≤ 4

2 + 1 ≤ 3

Maximizacion de la Funcion Objetivo

z = 2x + 3y

z = 2 (2) + 3 (1)

z = 7

Ejercicio de Programación Lineal.

MÉTODO SIMPLEX

Simplex: Sección algebraica - Para expresar el modelo matemático - Sección de comprensión

- Convertir las inecuaciones en ecuaciones

- Igualar la Funcion Objetivo(F.O.) a 0 (cero)

- Escribir la tabla inicial simplex

- Seleccionar el número negativo mayor en valor absoluto de la F.O.

- Hacer la tabla de nuevos coeficientes

martes, 26 de febrero de 2008

Campo de Aplicación de la Programación Lineal

- Asignación de Instalaciones Productoras cuando existen rutas alternas; esta se da cuando se tiene tiempo de máquinas, rutas de máquinas, horas disponibles y clases de máquina, cantidades por máquina. La progrmación lineal suele solucionar alguna de esas variables, buscando maximizar nuestra función objetivo o minimizar los costos marginales.

- Buscar el equilibrio en los inventarios, buscando minimizar los niveles de inventario no óptimo.

- Problemas de mezclas, buscando la cantidad adecuada de cada componente.

- Problemas de adquisición, cuales piezas se deben fabricar y cuales comprar, con la finalidad de incrementar los beneficios.

- Programación de la producción para satisfacer en Pronostico de Ventas. Usando los inventarios adecuados, las horas de trabajo necesarias, con los recursos humanos disponibles.

- Utilización del material al máximo. Buscar la combinación y estandarización cuando se fabrican diferentes tipos de materiales, logrando los menores indices de pérdidas de desperdicios.

- Los Métodos más conocidos y aplicados son: Método Determinisco, Método Probabilistico, Metodo Hibrido, Método Heuristico.